萬物互聯的時代已經到來,隨著生活水平的提高,電子產品正逐漸成為人們生活中不可或缺的一部分。而除了性能和功能以外,其琳瑯滿目的精美設計也層出不窮,或多或少成為了部分消費者選擇時的重要因素。同時,巧奪天工的外觀也是吸引消費者最直接的方式。

為保證產品在市面上的完美狀態,瑕疵檢測在其中的重要性不言而喻。以往這種外觀檢查大多采用人工目檢的方式。但產線工人的檢查標準很難統一,人眼長時間工作容易疲勞引起疏漏,且人工的方式不容易做生產追溯。這種檢測方式已很難滿足現代化智能制造的生產需求,采用視覺檢測技術來代替人工目檢已經成為一種新趨勢。

新挑戰 新機遇

然而想法如云,實踐如山,在實際使用視覺檢測技術時,很多企業是否會遇到這樣的難題?

3C產品平面與曲面結合的復雜外觀區域難以進行全面檢測?

3C產品會有多個面的外觀檢測需求,以手機為例,至少包含前后面板、中框、面與面間銜接面的平面和曲面,常規的XYZ三軸機構無法控制相機去檢測所有檢測面,需要用到更復雜的五軸控制系統來實現多個面的檢測。

因檢測面會涉及曲面的檢測,要實現高精度的視覺檢測,就需要在檢測過程中使相機檢測軸線與檢測面始終保持固定的姿態,且檢測距離保持不變。

使用五軸控制,我們需要規劃檢測的運動軌跡,以往用示教點位的方法在五軸控制系統中會很繁瑣且精度不高,造成設備的調試周期很長,且維護不便。

高分辨率圖像采集和實時分析對計算能力要求高,且檢測設備在多場景中供電要求不同,供電限制和能耗高易導致運行不穩定。而檢測設備在多設備、多地點部署時,缺乏高效的遠程管理能力,增加維護成本。

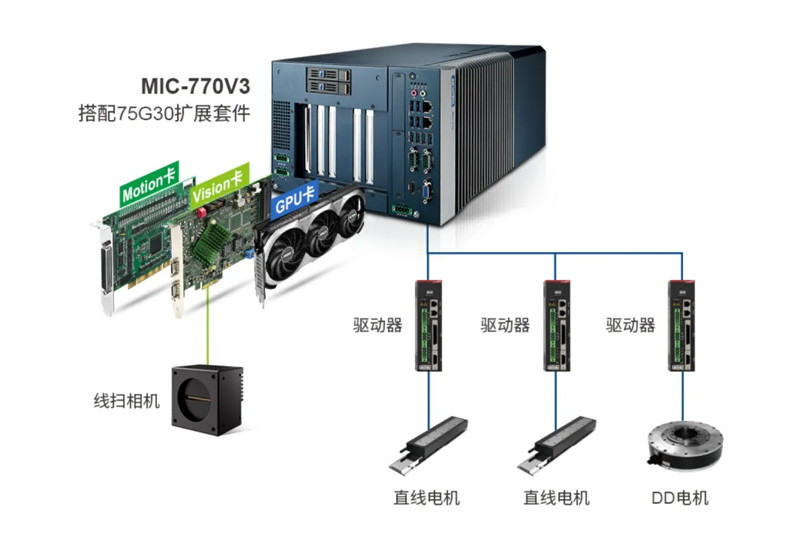

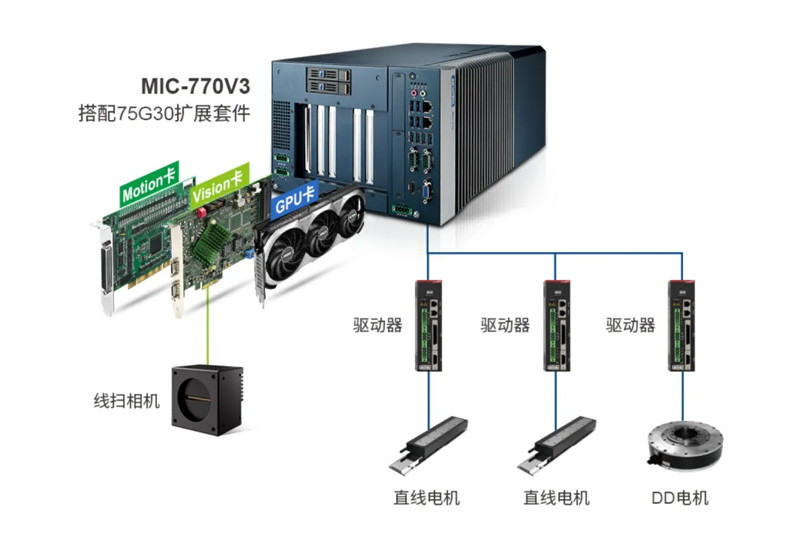

針對產品多曲面的外觀檢測應用場景,研華為該類視覺設備集成商提供了更優質的運控方案。該三維五軸控制整體方案采用自研的3D CAM軟件來規劃檢測運動軌跡,結合五軸RTCP功能,可以快速規劃出多個五軸控制運動軌跡,滿足多個面的高精度檢測需求。不僅解決了曲面處采圖質量不高,產品檢測CT過長等問題,還大幅降低了設備調試時間。結合模塊化嵌入式MIC-770產品,搭配GPU卡,幫助客戶在視覺檢測應用實現高性能、高精度、低延時的需求,通過視覺AI模型的加持,測試可實現多圖像和多場景的復雜應用分析。

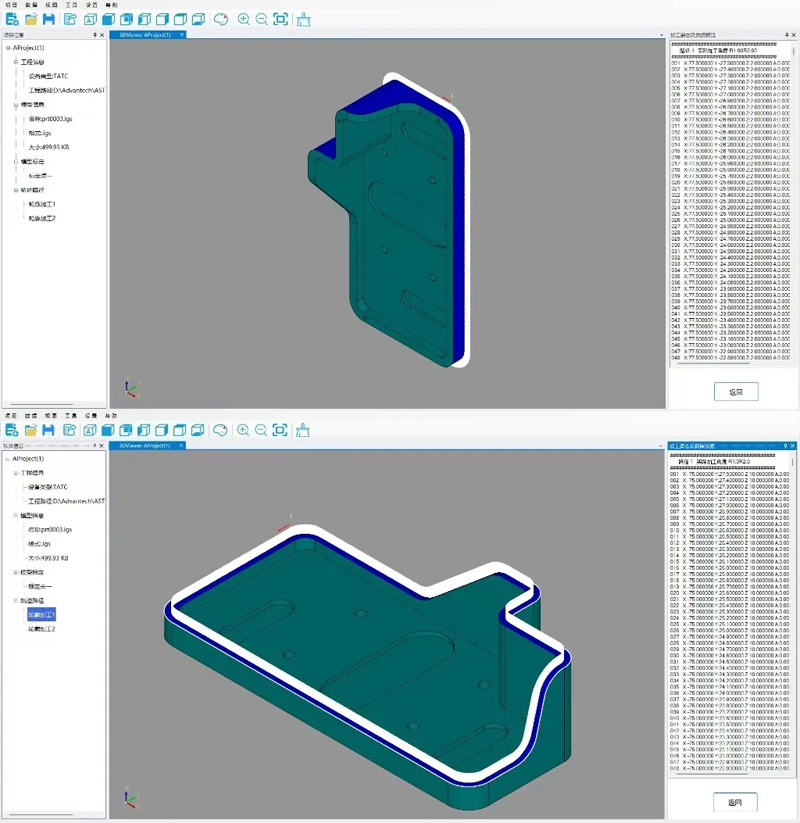

3D CAM軟件可以導入產品的3D模型文件,一次性規劃多個面的多段軌跡,可以很方便的設置軌跡偏移,并根據機械結構類型產生五個軸的位置數據,快速規劃出檢測路徑,大幅提高了設備調試效率。

五軸RTCP功能可以在檢測過程中實時調整檢測姿態,同時保證檢測點沿目標軌跡運動。這樣就可以使外觀檢測過程中,相機到檢測面的距離始終保持不變,使外觀每個位置高質量的成像。

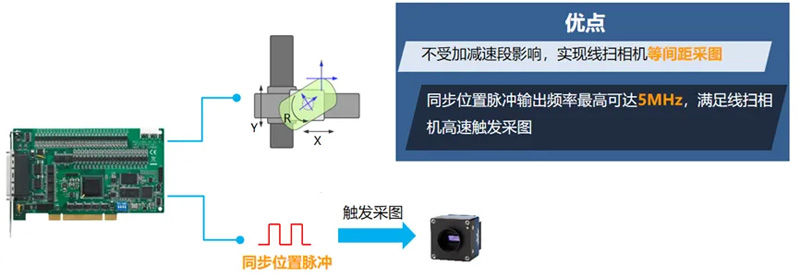

將1個獨立的單軸關聯XYZAC/XYZBC插補群組,利用同步位置脈沖輸出指令即可產生與插補群組同步的位置脈沖,使用高速的位置脈沖來觸發相機進行拍照,保證了運動位置與相機拍照的同步性,實現拍照位置不受速度的影響,在目標位置精準成像。

五軸控制系統中需要對兩個旋轉軸的旋轉中心、XYZAC/XYZBC軸線的正交性進行標定。自動標定功能可以利用激光測高傳感器和標定球等器件進行自動標定,快速完成旋轉中心等標定,提高了五軸控制系統的控制精度。

搭載第12至14代Intel? Core™處理器,MIC-770V3可輕松應對高分辨率圖像處理和復雜算法計算需求,確保檢測結果的實時性與準確性。同時,其支持FlexIO和iDoor模塊化擴展,能夠根據檢測場景需求靈活添加額外接口,如高速數據傳輸、圖像采集和控制模塊等,滿足多樣化應用要求。此外,寬溫(-20°C至60°C)和防塵(IP40)設計使其在惡劣工業環境中依然能穩定運行,而內置的iBMC技術則支持遠程管理,降低了系統維護的難度和成本。作為連接軟硬件解決方案的核心設備,MIC-770V3不僅提升了檢測效率,更為全面實現自動化、智能化的檢測流程提供了強有力的支持。

針對產品多曲面的外觀檢測應用場景,研華為該類視覺設備集成商提供了更優質的運控方案。該三維五軸控制整體方案采用自研的3D CAM軟件來規劃檢測運動軌跡,結合五軸RTCP功能,可以快速規劃出多個五軸控制運動軌跡,滿足多個面的高精度檢測需求。不僅解決了曲面處采圖質量不高,產品檢測CT過長等問題,還大幅降低了設備調試時間。結合模塊化嵌入式MIC-770產品,搭配GPU卡,幫助客戶在視覺檢測應用實現高性能、高精度、低延時的需求,通過視覺AI模型的加持,測試可實現多圖像和多場景的復雜應用分析。

3D CAM軟件可以導入產品的3D模型文件,一次性規劃多個面的多段軌跡,可以很方便的設置軌跡偏移,并根據機械結構類型產生五個軸的位置數據,快速規劃出檢測路徑,大幅提高了設備調試效率。

五軸RTCP功能可以在檢測過程中實時調整檢測姿態,同時保證檢測點沿目標軌跡運動。這樣就可以使外觀檢測過程中,相機到檢測面的距離始終保持不變,使外觀每個位置高質量的成像。

將1個獨立的單軸關聯XYZAC/XYZBC插補群組,利用同步位置脈沖輸出指令即可產生與插補群組同步的位置脈沖,使用高速的位置脈沖來觸發相機進行拍照,保證了運動位置與相機拍照的同步性,實現拍照位置不受速度的影響,在目標位置精準成像。

五軸控制系統中需要對兩個旋轉軸的旋轉中心、XYZAC/XYZBC軸線的正交性進行標定。自動標定功能可以利用激光測高傳感器和標定球等器件進行自動標定,快速完成旋轉中心等標定,提高了五軸控制系統的控制精度。

搭載第12至14代Intel? Core™處理器,MIC-770V3可輕松應對高分辨率圖像處理和復雜算法計算需求,確保檢測結果的實時性與準確性。同時,其支持FlexIO和iDoor模塊化擴展,能夠根據檢測場景需求靈活添加額外接口,如高速數據傳輸、圖像采集和控制模塊等,滿足多樣化應用要求。此外,寬溫(-20°C至60°C)和防塵(IP40)設計使其在惡劣工業環境中依然能穩定運行,而內置的iBMC技術則支持遠程管理,降低了系統維護的難度和成本。作為連接軟硬件解決方案的核心設備,MIC-770V3不僅提升了檢測效率,更為全面實現自動化、智能化的檢測流程提供了強有力的支持。